近几个月来,我们已经听到越来越多关于3D打印鞋子和服装的消息。虽然这些项目并为真正进入日常服饰销售领域,但我们已经看到了一些引人注目的关于3D打印设计的例子。

而对于鞋子而言,由于它在使用中经常要经受各种冲击和磨损,而且人们对它的舒适度要求也很高,因此完全3D打印的鞋子距离真正登上货架可能还需要一段时间。就算这样,3D打印技术在鞋子生产领域的应用也越来越广泛,与其它很多行业一样,3D打印被证明在产品原型和设计开发方面能够发挥很大的作用。

德国运动服装巨头阿迪达斯也正在将3D打印技术融入其鞋类产品设计过程。该公司成立于1920年,一开始就是以制鞋起家的,虽然目前其业务领域已经扩展至各种运动器材、服装服饰,但鞋子仍然是阿迪达斯品牌最重要的一部分。因此,毫不意外,该公司正在与中国的3D打印公司杭州先临三维合作,以试验生产鞋类模具的新方法。

简而言之,这被证明是一个非常成功的尝试,先临三维团队的3D打印技术被证明对阿迪达斯设计其最新的Springblade系列跑鞋非常有帮助。“Springblades”跑鞋在中国又被成为“刀锋”,其最大特点是在鞋子底部的16个刀片式设计,可以最大化您的能量输出,无论您正奔跑在什么表面上。显然这种非常规的设计,正是3D打印能够大显身手的的地方。

先临三维解释说,阿迪采用3D打印的主要目的是想要克服用传统的注塑成型技术制造鞋模相应带来的一些局限。显现,传统的生产技术在实现复杂的塑料结构(如Springblade)的时候难度很大,并且是低效的:这些模具的冷却速率低、而大量的材料在整个生产过程中会被浪费掉。

为了解决这些问题,阿迪达斯和先临三维联手开发了一个复杂的水路冷却系统,以增加冷却速率,而先临三维的金属粉末烧结工艺制造模具,不仅能够减少浪费,还拓宽了设计的空间。

3D打印的模具

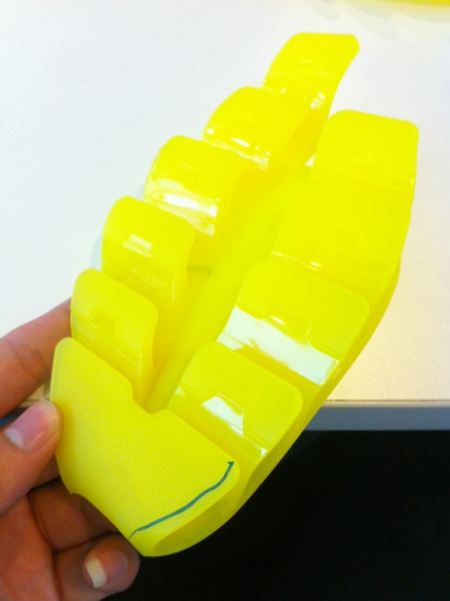

使用3D打印模具生产的塑料部件

虽然这一合作项目仍在进行当中,还有相当多的工作要做,但先临三维已经看到了3D打印在未来的制鞋业光明的应用前景。该公司使用EOSM2803D打印机,该设备基于SLM金属粉末烧结技术,可在约48小时内制造出60×80×40毫米钢制MS1模具。

在第一个月的测试中,3D打印技术的应用已经显示出了诸多效果。首先,冷却过程已经变得更加有效率,单只鞋子的生产时间从原来的22.4秒减少至18.1秒。也就是说生产时间减少了接近20%,对于阿迪数以百万计的鞋子产量而言,这无疑代表着巨大的经济效益。

此外,模具的设计制造过程得到了改进,浪费减少。设计人员现在可以制做出更准确的原型和3D打印的模具,壁更薄而寿命更长。即使生产了数十万双的鞋子,这些新模具仍然保持着一个良好的状态。生产废品率,已经由原来的5%降低到令人印象深刻的1%。

注:来源天公社